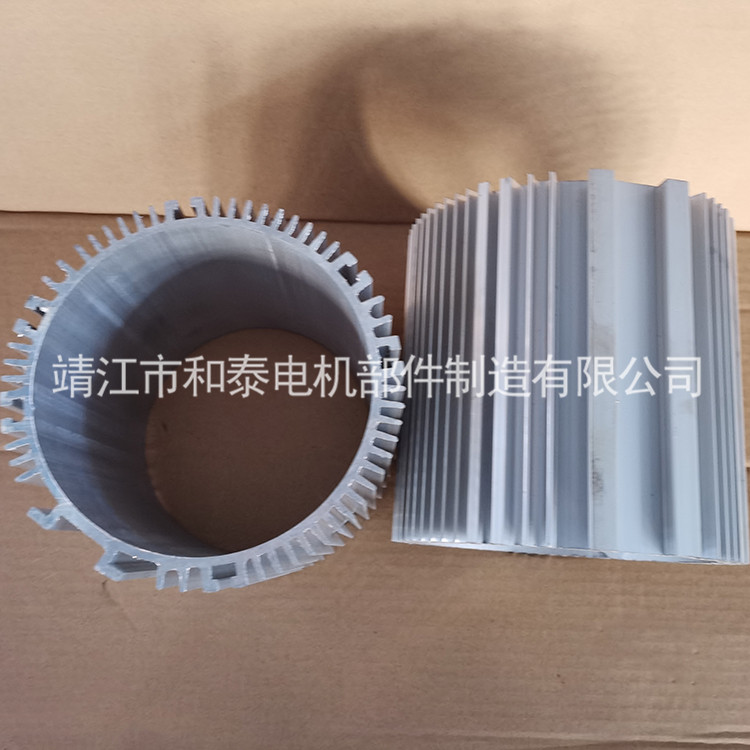

鋁電機殼的制造工藝中如何控制氣孔率?

來源:www.sczmtz.com 發表時間:2024-11-04

在鋁電機殼的制造工藝中,控制氣孔率是一個至關重要的環節,它直接影響到產品的質量和性能。

1.材料準備與處理

嚴格選材:選擇低氣孔傾向的鋁合金材料,避免使用含有大量氣體或易產生氣體的爐料。

預處理:對鋁合金材料進行充分的清洗、去油、去氧化皮等預處理工作,以減少材料表面的氣體和雜質。

2.設計與模具制造

優化澆注系統設計:通過鑄造軟件分析,優化澆注系統設計,減少金屬液在充型過程中的紊流、渦流或斷流現象,從而降低卷入性氣孔的產生。

合理設計排氣系統:在模具中設置足夠的排氣孔和排氣槽,確保金屬液在澆注和充型過程中能夠順暢排氣,減少氣孔的形成。

3.成型與壓鑄

控制壓鑄參數:精確控制壓鑄溫度、壓力和速度等參數,確保金屬液在良好條件下充型和凝固,減少氣孔的產生。

采用真空壓鑄技術:在條件允許的情況下,可以考慮采用真空壓鑄技術,通過降低模具內的氣體壓力,進一步減少氣孔的形成。

4.冷卻與固化

合理控制冷卻速度:采用適當的冷卻方式和冷卻速度,避免金屬液在凝固過程中因體積收縮過快而形成縮孔。

保溫處理:在冷卻初期對鑄件進行保溫處理,有助于減緩凝固速度,減少縮孔和氣孔的產生。

5.后續處理

熱處理:對鑄件進行適當的熱處理,可以消除或減小鑄件內部的殘余應力和氣孔。

X光檢測:利用X光等無損檢測技術對鑄件進行檢測,及時發現并處理內部的氣孔和缺陷。